(来源:金属帮)股票炒股配资开户

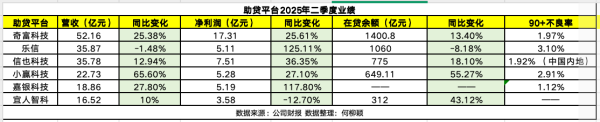

铸铁制造商Eisengießerei Dinklage GmbH(德国丁克拉格铸铁有限公司)作为凯傲集团(KION Group)的系统供应商,主要生产叉车配重块等铸件产品。此类结构件(如图1所示)最适宜采用铸造成形工艺制造。

图1: 叉车配重块(材质为GJL-150)的原始布局

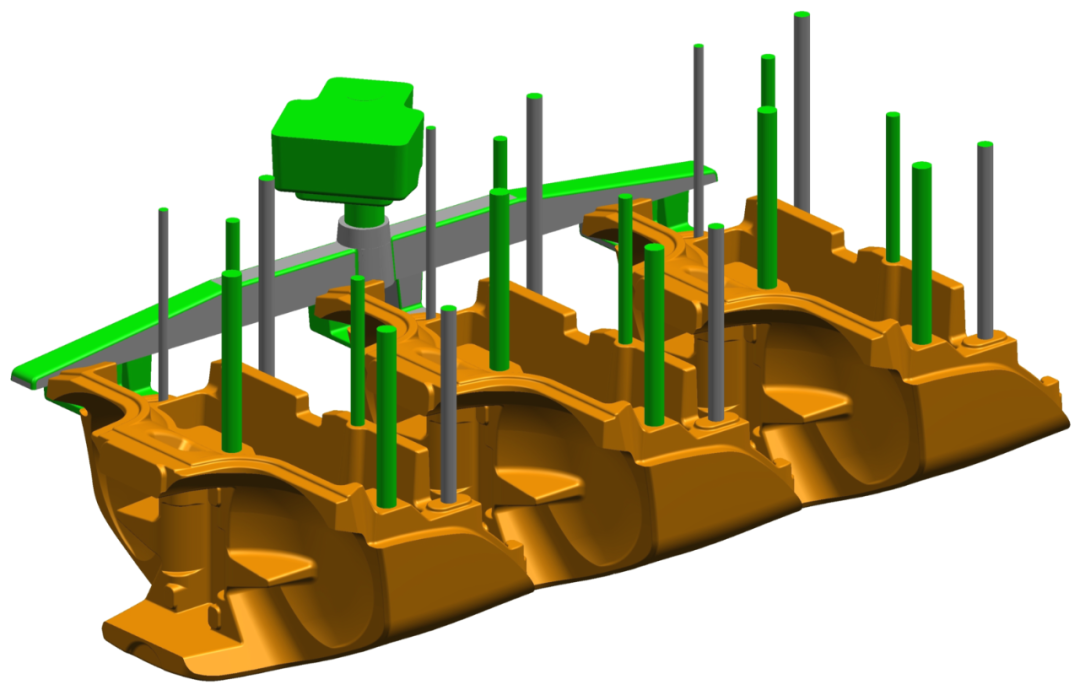

该铸件采用砂型铸造工艺,材质为灰铸铁GJL150(GG-15)。工艺团队设计的初始方案采用三型腔布局,每个铸件配置1个冒口,共设置5条排气通道(图1)。金属液通过非对称分布直浇道、矩形横浇道及9个内浇口(每型腔3个)充型。铸件毛重3071kg,浇注时间约104秒,浇注温度控制在1340°C左右。

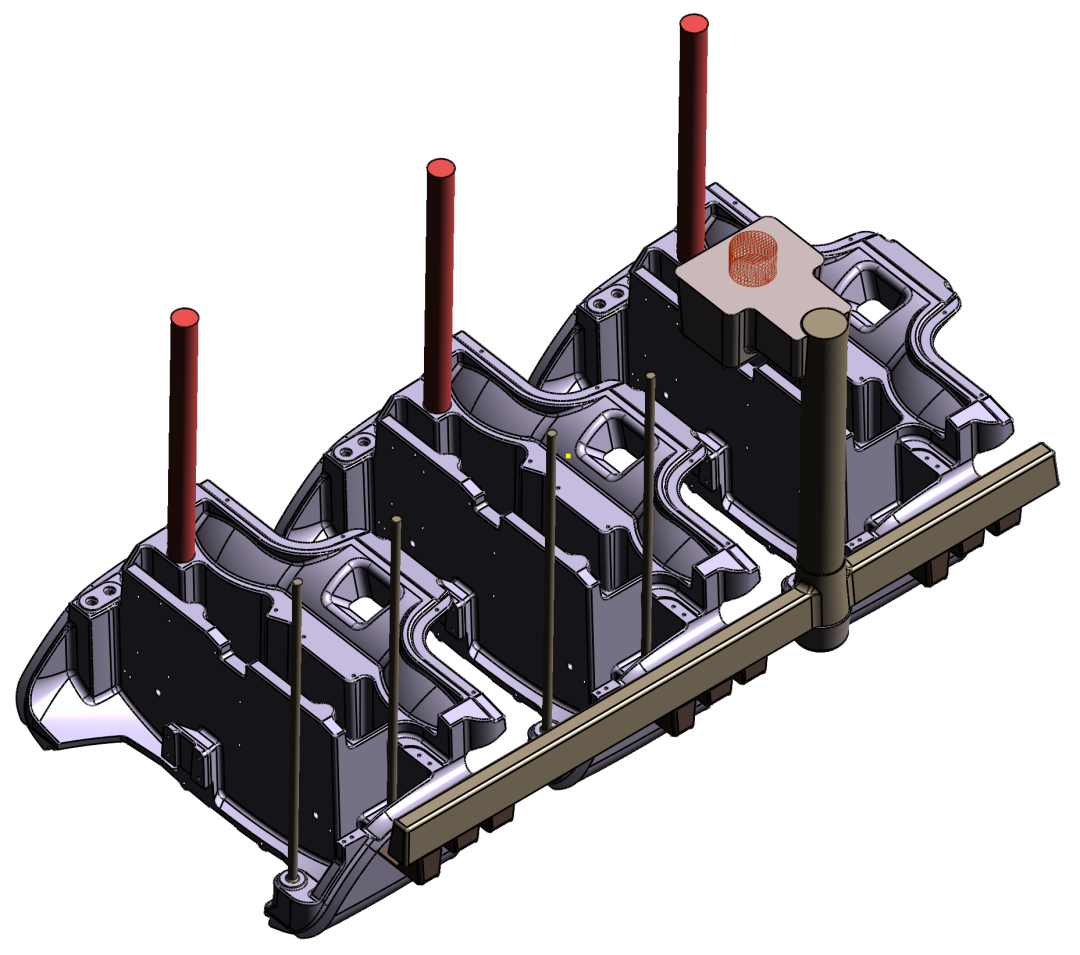

图2:示踪结果揭示了铸型型腔内不同的充型流动状态

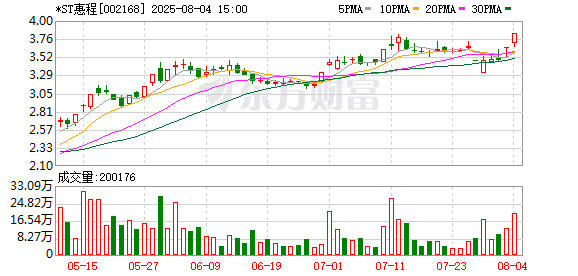

Dinklage铸造工程师基于该设计方案实施铸造工艺模拟,并对模拟结果进行评估。粒子追踪(图2)与充型时间(图3)的模拟结果表明,不同型腔内的金属液流动状态呈现显著差异性。

图3:充型时间的结果表明,铸型型腔的填充过程呈现非对称状态。

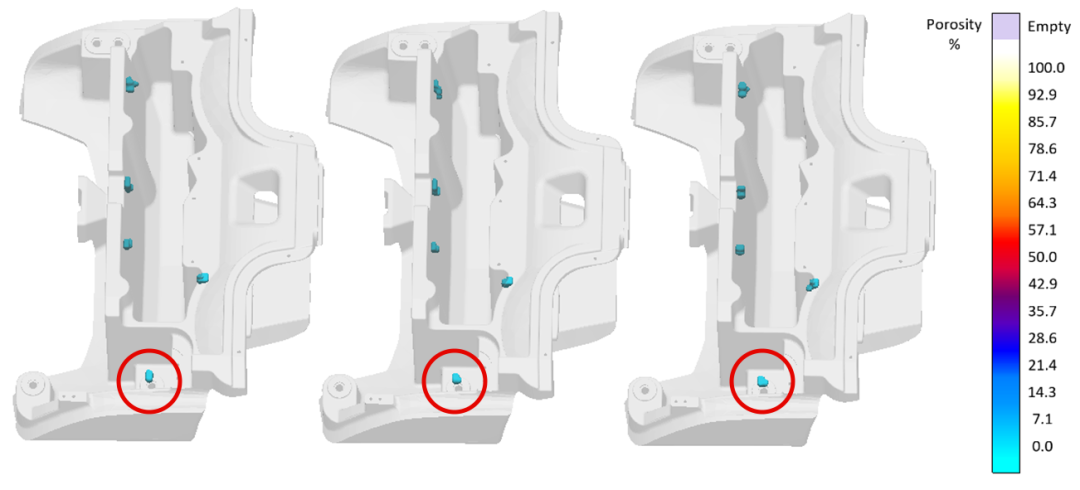

首腔(图2右)呈现剧烈紊流状态,而第三个型腔(图3左)充型慢很多。孔隙率分析模型(图4)进一步揭示各型腔均存在缩孔缩松缺陷风险,尤以螺纹加工区域为甚。该关键部位若产生缩松缺陷,这些孔需要用螺旋螺纹镶件和额外的加工来加固,显著增加加工工作量。

图4:铸件的缩松缩孔:正是在可能导致问题的部位(红色圆圈标注)。

湍流充型尤其会增加夹渣的风险,进而导致废品率上升。经验丰富的铸造工程师深知如何调整浇注系统,以确保每个型腔都层流式、同时充型,从而避免这些问题。他们将浇口杯略微绕其中心轴旋转,将直浇道(内浇道)大幅缩短并沿横浇道居中布置,同时合理设置通气孔的位置,使其既能实现最佳排气效果,又不会距离浇口杯过近。此外,他们还在横浇道两端设计了锥度,以减小其截面积(见图5)。

图5:新的浇注系统布局实现了型腔的层流式充型和均匀填充。

这些措施提高了左右型腔的金属液流速,从而实现了三个铸件的同时充型。

采用新布局的模拟结果显示,所有型腔均实现了同时充型,且浇注时间缩短了20秒。粒子追踪结果也证实了型腔的充型过程更加趋于层流状态。

在后续研究中,团队将重点转向缩孔缩松缺陷的解决。由于无法改变铸件几何结构,研究人员转而采用MAGMASOFT®进行虚拟测试与仿真分析。经过系列模拟实验,发现通过精准控制金属液孕育处理可有效改善石墨析出,从而补偿金属凝固过程中的体积收缩——此项技术措施突破了常规工艺范畴。

在MAGMASOFT®中,专家们在“定义界面”(Definition Perspective)中定义铸造参数时,能够充分考虑不同剂量的孕育剂对铸件的影响。这使得他们能够模拟孕育处理对缩松形成的影响,从而在不进行物理试验的情况下,虚拟地测试不同的孕育量或孕育效率。

模拟结果表明,要将孔隙率降低到可接受的水平,需要非常好的孕育效果(图6,右)。这一发现有助于铸造工程师确定合适的孕育方案。通过上述工艺优化措施,铸造团队成功生产出了无缺陷的 样件。随后,配重件的批量生产立即启动。

图6 孕育工艺优化成效:右图显示疏松缺陷显著降低。

与初始设计相比,经工艺优化后,由于采用新型冒口补缩系统,单型腔液态金属用量由初始状态的902.5公斤增至913公斤。

但浇注系统重量从362公斤优化至294公斤,使得单模总金属量降至3036公斤,实现35公斤的降耗。这意味着,在生产1000件铸件的情况下,可节约液态金属35吨。此外,工艺改进有效降低了铸件返修率并减少废品产生,实现综合成本优化。

经验证,MAGMASOFT®模拟软件有效完善了铸造工程师的工艺知识体系。铸造工程师凭借丰富的经验清楚地知道需要采取何种措施,而通过模拟验证,他们能够确保工艺的高可靠性,从而进一步巩固其决策的科学性和准确性。

MAGMA - 致力于一流的绿色铸造

MAGMA是一家全球领先的铸造过程模拟软件开发商和供应商。

MAGMA的名称代表了强大创新的铸造解决方案以及与金属铸造行业的牢固合作关系。通过铸造工艺知识与模拟能力的结合,MAGMA与我们的客户合作,使用我们的专业知识来实现对于铸件和铸造过程的有利优化。恪守对于一流绿色铸造的承诺,我们积极与我们的客户合作将先进的模拟技术整合在客户的运营中。MAGMA的产品和服务范围包括强大的模块化模拟软件MAGMASOFT®(最新发行版本为MAGMASOFT® 6.1)以及铸件设计和优化的工程服务。

MAGMASOFT®是世界首选铸件过程的模拟软件工具, 1988在德国发行股票炒股配资开户,经过30年的发展,目前销售到了全球51个国家和地区。除了德国总部外,MAGMA在全球其它地区设有很多分支机构,在美国、巴西、土耳其、捷克、亚太地区(新加坡)、中国、韩国、印度都设有分公司。MAGMA除了是铸件过程模拟软件工具之外,更是铸件供应商和用户的战略伙伴。

]article_adlist-->

]article_adlist-->

海量资讯、精准解读,尽在新浪财经APP

海量资讯、精准解读,尽在新浪财经APP

富灯网提示:文章来自网络,不代表本站观点。